Giải pháp thu nước bề mặt, Tin tức chuyên ngành

Thiết kế Decanter thu nước: Nguyên lý tính toán & Tối ưu thủy lực

Trong quy trình xử lý nước thải theo mẻ SBR (Sequencing Batch Reactor), thiết bị thu nước (Decanter) đóng vai trò như “cửa ngõ” cuối cùng quyết định chất lượng nước thải đầu ra. Một thiết kế Decanter thu nước chuẩn mực không chỉ đơn thuần là tạo ra một cái máng để hứng nước, mà là một bài toán cân bằng phức tạp giữa hiệu suất thủy lực, độ bền cơ học và khả năng kiểm soát quy trình. Nếu thiết kế sai, hậu quả sẽ là hiện tượng cuốn bùn (sludge washout), váng nổi trôi ra ngoài hoặc thời gian thu nước kéo dài làm giảm công suất nhà máy. Pendin, với kinh nghiệm thiết kế và chế tạo hàng trăm thiết bị cho các dự án trọng điểm, sẽ chia sẻ những nguyên lý cốt lõi và quy trình tính toán chuyên sâu để tạo nên một hệ thống Decanter tối ưu, giúp các Kỹ sư và Chủ đầu tư nắm bắt được “linh hồn” của thiết bị này.

Nguyên lý thủy lực trong thiết kế Decanter

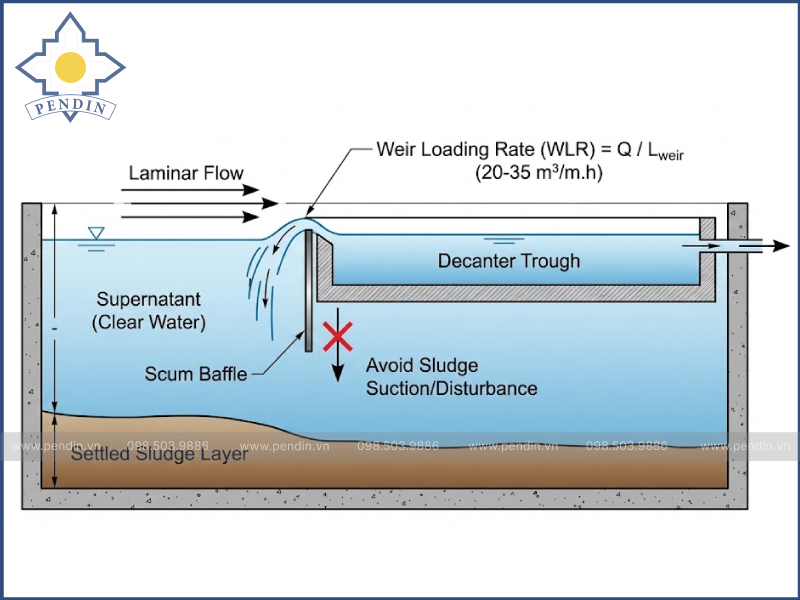

Với mục tiêu của việc thiết kế decanter thu nước là thu gom lớp nước trong (supernatant) nằm phía trên lớp bùn lắng mà không gây ra bất kỳ sự xáo trộn nào. Để đạt được điều này, người thiết kế phải kiểm soát chặt chẽ hai thông số thủy lực quan trọng: Tải trọng máng thu (Weir Loading Rate) và Vận tốc dòng vào (Inlet Velocity).

Tải trọng máng thu, thường được ký hiệu là WLR (m³/m.h), là lưu lượng nước chảy qua một mét chiều dài mép máng trong một giờ. Nếu WLR quá lớn, tức là máng quá ngắn so với lưu lượng xả, nước sẽ chảy vào máng với vận tốc rất cao. Dòng chảy tốc độ cao này tạo ra một lực hút (suction force) hướng xuống dưới, có khả năng phá vỡ bề mặt phân cách bùn-nước và kéo theo các bông bùn nhẹ vào máng. Theo kinh nghiệm thực tế của Pendin và các tiêu chuẩn quốc tế (như Metcalf & Eddy), giá trị WLR an toàn cho bùn hoạt tính thông thường nên nằm trong khoảng 20 – 35 m³/m.h. Đối với các loại bùn khó lắng hoặc nước thải công nghiệp có độ nhớt cao, con số này cần được giảm xuống thấp hơn nữa. Do đó, bước đầu tiên trong thiết kế là phải tính toán chiều dài máng thu (Lweir) dựa trên lưu lượng xả yêu cầu (Qmax) và giới hạn WLR cho phép.

Vận tốc dòng vào và chế độ chảy tầng (Laminar Flow) cũng là yếu tố sống còn. Nước cần đi vào máng thu theo phương ngang một cách nhẹ nhàng nhất có thể. Để làm được điều này, thiết kế của Pendin thường tích hợp các tấm chắn dòng hoặc cơ cấu phao ngăn bọt (Scum Baffle) đặt phía trước miệng thu. Khoảng cách giữa tấm chắn và miệng thu, cũng như độ sâu ngập của tấm chắn, phải được tính toán để triệt tiêu động năng của dòng nước, chuyển đổi dòng chảy rối (turbulent) thành dòng chảy tầng trước khi nước tràn qua mép máng (weir edge).

Tính toán cơ khí và kết cấu: Đảm bảo độ bền và ổn định

Sau khi đã xác định được kích thước hình học (chiều dài, chiều rộng) dựa trên yêu cầu thủy lực, bước tiếp theo là tính toán kết cấu cơ khí để đảm bảo thiết bị hoạt động bền bỉ trong môi trường khắc nghiệt.

Vấn đề đầu tiên là Độ võng (Deflection) và Độ ổn định. Decanter thường có chiều dài lớn (có thể lên tới 6-12m đối với các bể lớn). Khi máng đầy nước, trọng lượng bản thân cộng với trọng lượng nước sẽ tạo ra mô-men uốn rất lớn, có xu hướng làm võng máng ở giữa. Nếu độ võng vượt quá giới hạn cho phép (thường là 1/500 chiều dài), mép thu nước sẽ không còn nằm trên một mặt phẳng ngang. Hậu quả là nước sẽ dồn về điểm thấp nhất (điểm võng) với lưu lượng lớn cục bộ, gây cuốn bùn tại đó trong khi hai đầu máng chưa thu được nước. Để khắc phục, kỹ sư Pendin sử dụng phần mềm mô phỏng phần tử hữu hạn (FEA) để tính toán và bố trí các gân tăng cứng (stiffeners) bên trong thân máng, hoặc sử dụng kết cấu dạng ống (pipe structure) thay vì dạng máng hở (channel) để tăng mô-men quán tính, đảm bảo độ cứng vững tuyệt đối.

Vấn đề thứ hai là Tính toán hệ thống truyền động (Drive System) đối với Decanter trục vít. Lực nâng hạ cần thiết không chỉ là trọng lượng của thiết bị mà còn bao gồm lực ma sát của các cơ cấu dẫn hướng và lực cản của nước khi thiết bị chuyển động. Động cơ và hộp số phải được chọn với hệ số an toàn (Service Factor) tối thiểu là 1.5 đến 2.0 để đảm bảo khả năng vận hành liên tục 24/7. Đặc biệt, cơ cấu trục vít me đai ốc phải được thiết kế với khả năng tự hãm (Self-locking) để ngăn chặn máng rơi tự do khi mất điện, đảm bảo an toàn tuyệt đối cho hệ thống.

Lựa chọn vật liệu và công nghệ gia công: Chìa khóa của tuổi thọ

Một bản vẽ thiết kế hoàn hảo sẽ trở nên vô nghĩa nếu được chế tạo từ vật liệu kém chất lượng. Môi trường nước thải SBR có tính ăn mòn cao, đặc biệt là tại vùng ranh giới nước-khí (splash zone) nơi Decanter hoạt động.

Pendin tuân thủ nghiêm ngặt tiêu chuẩn vật liệu trong thiết kế. Thân máng và các chi tiết tiếp xúc nước phải được làm từ Inox 304 (cho nước thải sinh hoạt) hoặc Inox 316L (cho nước thải công nghiệp, dệt nhuộm, nước biển). Inox 316L với hàm lượng Molypden cao giúp chống lại hiện tượng ăn mòn lỗ (pitting corrosion) thường thấy trong môi trường yếm khí. Độ dày vật liệu cũng được tính toán để chịu được ăn mòn theo thời gian, thường tối thiểu là 3mm đến 6mm tùy kích thước máy.

Công nghệ gia công cũng ảnh hưởng lớn đến hiệu suất. Mép thu nước (Weir Edge) cần đạt độ thẳng và phẳng gần như tuyệt đối để đảm bảo lớp nước tràn qua đồng đều trên toàn bộ chiều dài. Pendin sử dụng công nghệ cắt Laser và chấn CNC để gia công mép máng, đảm bảo sai số không quá +- 1mm trên chiều dài 5m. Các mối hàn được thực hiện bằng công nghệ TIG tự động, sau đó được tẩy rửa (pickling) và thụ động hóa (passivation) để khôi phục lớp màng oxit bảo vệ chống ăn mòn tại vùng ảnh hưởng nhiệt.

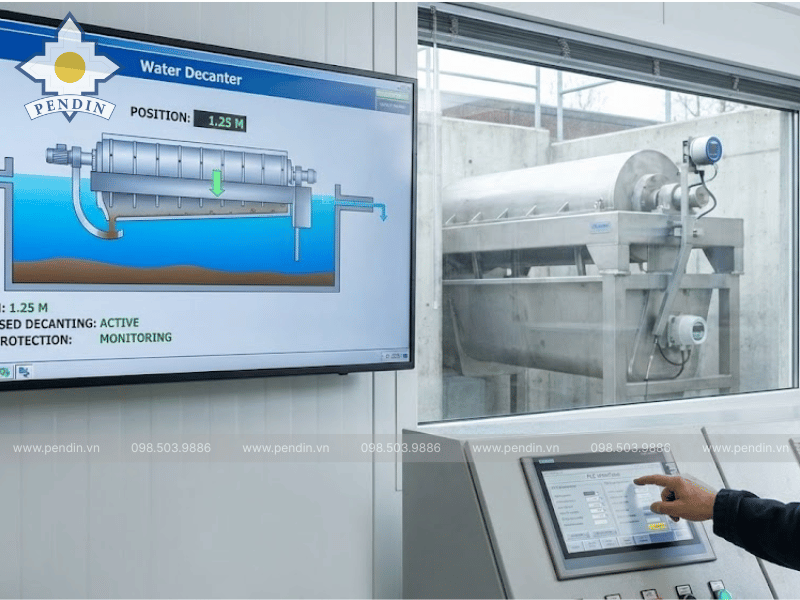

Tích hợp hệ thống điều khiển và tự động hóa

Trong kỷ nguyên 4.0, thiết kế cơ khí không thể tách rời hệ thống điều khiển. Một Decanter thông minh phải có khả năng “giao tiếp” với hệ thống SCADA của nhà máy.

Trong thiết kế của Pendin, chúng tôi tích hợp các cảm biến vị trí (Position Sensor) hoặc bộ mã hóa vòng quay (Encoder) để xác định chính xác cao độ của máng thu theo thời gian thực. Dữ liệu này được gửi về PLC để điều khiển biến tần (VFD), cho phép thực hiện các thuật toán điều khiển phức tạp. Ví dụ, thiết kế chế độ “Thu nước theo mực nước” (Level-based Decanting): tốc độ hạ máng sẽ tự động điều chỉnh nhanh hay chậm tùy thuộc vào tín hiệu từ cảm biến mực nước trong bể, đảm bảo lưu lượng xả ra luôn ổn định bất chấp mực nước đầu vào thay đổi. Hoặc chế độ “Bảo vệ bùn” (Sludge Protection): khi cảm biến mức bùn (Sludge Blanket Level Sensor) phát hiện lớp bùn dâng cao bất thường, Decanter sẽ tự động dừng lại ở khoảng cách an toàn hoặc giảm tốc độ hút để tránh sự cố.

Quy trình thiết kế “May đo” Decanter tại Pendin

Tại Pendin, chúng tôi không áp dụng một thiết kế rập khuôn cho mọi dự án. Quy trình thiết kế của chúng tôi bắt đầu từ việc lắng nghe và phân tích số liệu thực tế của khách hàng.

Bước 1: Thu thập dữ liệu đầu vào. Kỹ sư Pendin sẽ làm việc với khách hàng để xác định kích thước bể, quy trình công nghệ (chu kỳ SBR), đặc tính bùn (SVI), và yêu cầu chất lượng nước đầu ra.

Bước 2: Tính toán và Mô phỏng. Dựa trên dữ liệu, chúng tôi tính toán các thông số thủy lực (WLR, vận tốc) và chạy mô phỏng kết cấu để xác định kích thước và vật liệu tối ưu.

Bước 3: Thiết kế chi tiết 3D. Chúng tôi dựng mô hình 3D chi tiết của Decanter đặt trong bể thực tế, giúp khách hàng hình dung rõ ràng về phương án lắp đặt, không gian vận hành và bảo trì.

Bước 4: Tối ưu hóa và Chế tạo. Sau khi thống nhất phương án, bản vẽ thiết kế sẽ được chuyển xuống nhà máy để chế tạo với quy trình kiểm soát chất lượng nghiêm ngặt (QA/QC).

Xem thêm: Báo giá thiết bị thu nước (Decanter) 2026: Dự toán chuẩn xác cho bể SBR

Kết luận

Thiết kế decanter thu nước là sự kết hợp tinh tế giữa khoa học thủy lực, kỹ thuật cơ khí chính xác và công nghệ vật liệu. Một thiết kế tốt không chỉ đảm bảo nước đầu ra đạt chuẩn mà còn giúp tối ưu hóa chi phí vận hành và kéo dài tuổi thọ công trình. Pendin tự hào là đơn vị tiên phong tại Việt Nam làm chủ hoàn toàn quy trình từ tính toán, thiết kế đến chế tạo Decanter chuẩn quốc tế. Chúng tôi cam kết mang đến cho Quý khách hàng những giải pháp được “may đo” chính xác nhất, giải quyết triệt để các bài toán khó về thu nước trong xử lý nước thải. Bạn đang cần một thiết kế Decanter tối ưu cho dự án mới hay muốn nâng cấp hệ thống hiện tại? Hãy liên hệ ngay với đội ngũ kỹ sư của Pendin để được tư vấn chuyên sâu và nhận bản vẽ thiết kế sơ bộ miễn phí.

LIÊN HỆ NHẬN BÁO GIÁ & TƯ VẤN KỸ THUẬT

Đội ngũ kỹ sư của Pendin luôn sẵn sàng hỗ trợ Quý khách 24/7.

- Hotline tư vấn: 098.503.9886

- Email yêu cầu báo giá: infor.pendin@gmail.com

- Đăng ký tư vấn trực tuyến: https://pendin.vn/lien-he/